铅酸电池系统性配组技术是一种针对铅酸单体电池的优化组合策略,其核心在于通过筛选、配对和组合等步骤,实现电池组整体性能的提升,延长使用寿命,并增强安全性。该技术对铅酸电池在各种应用领域中的稳定性和安全性起着至关重要的作用。

铅酸电池作为一种重要的能源形式,已被广泛应用于电动助力车、汽车、UPS电源、储能系统等多个领域。在这些领域中,电池的稳定性和安全性直接关系到设备的正常运行和人身安全。由于电池单体在性能上存在的天然差异,若未经妥善处理直接组成电池组,可能导致整体性能的不稳定,严重时甚至可能引发安全事故。一种能够有效解决单体性能差异、提升电池组整体性能的技术显得尤为关键。

铅酸电池系统性配组技术的出现,为这一挑战提供了有效的解决方案。该技术首先对单体电池进行精确的筛选,通过先进的检测设备和算法,对电池的关键性能参数进行精确测量和分析。在此基础上,利用数据分析技术,将性能相近的单体电池进行配对和组合,从而显著减少单体之间的差异,提高电池组的整体性能。

| 电池系统性配组工艺流程 | |

铅酸电池系统性配组技术(开路电压检测方向)的应用在提升电池性能和使用寿命方面发挥着重要作用。该技术在实施过程中,严谨而科学的工艺流程是关键。

铅酸电池系统性配组技术(开路电压检测方向)的应用在提升电池性能和使用寿命方面发挥着重要作用。该技术在实施过程中,严谨而科学的工艺流程是关键。 在配组前的初步检测阶段,需要对每一个铅酸电池进行细致的性能评估。这包括但不限于电压、内阻和容量的测量。通过这些关键参数的检测,可以确保所选取的电池符合配组的基本要求,为后续的性能分类和精确配组奠定坚实基础。

在性能分类环节,根据初步检测的结果,将电池分为不同的性能等级。这一步骤至关重要,因为它确保了同一配组内的电池在性能上具有高度的一致性。通过将相近性能的电池组合在一起,可以显著提高整个电池组的整体性能。

然后,采用先进的配组技术对分类后的电池进行精确配组,这一环节是确保电池组性能一致性和稳定性的核心。通过精确配组,可以最大限度地减少电池组内部性能差异,从而确保电池组在实际应用中的稳定性和可靠性。

配组完成后,电池组还需经历老化处理这一重要步骤。通过模拟电池在实际使用中的老化过程,可以对电池组进行进一步的优化和调整。这一过程不仅提高了电池的稳定性,还有效减少了电池在使用过程中出现故障的可能性。

精确配组环节则采用先进的配组技术和算法,对分类后的电池进行精确匹配。通过综合考虑电池的各项性能参数和特性,以及实际应用场景的需求,选取最合适的电池进行组合。这一过程需要借助专业的配组设备和软件来完成,以确保配组结果的准确性和可靠性。

最终,通过这一严谨而科学的工艺流程,可以得到一致性高、稳定性强的铅酸电池组。这样的电池组不仅在实际应用中表现出色,还能有效延长使用寿命,降低维护成本。铅酸电池系统性配组技术的应用对于提升电池性能和使用寿命具有重要意义。

铅酸电池系统性配组技术的应用还涉及到多个领域的交叉融合。例如,在电池检测方面,需要借助电子工程、测控技术等领域的专业知识;在性能分类和配组方面,则需要运用数据采集、数据建模、数据分析、人工智能等先进技术手段;而在老化处理环节,则需要参考材料科学、化学工程等领域的研究成果。这些领域的交叉融合为铅酸电池系统性配组技术的应用提供了广阔的空间和可能性。 | |

| 电池系统性配组装备与技术 | |

铅酸电池系统化配组技术方案拓扑图如下图所示:

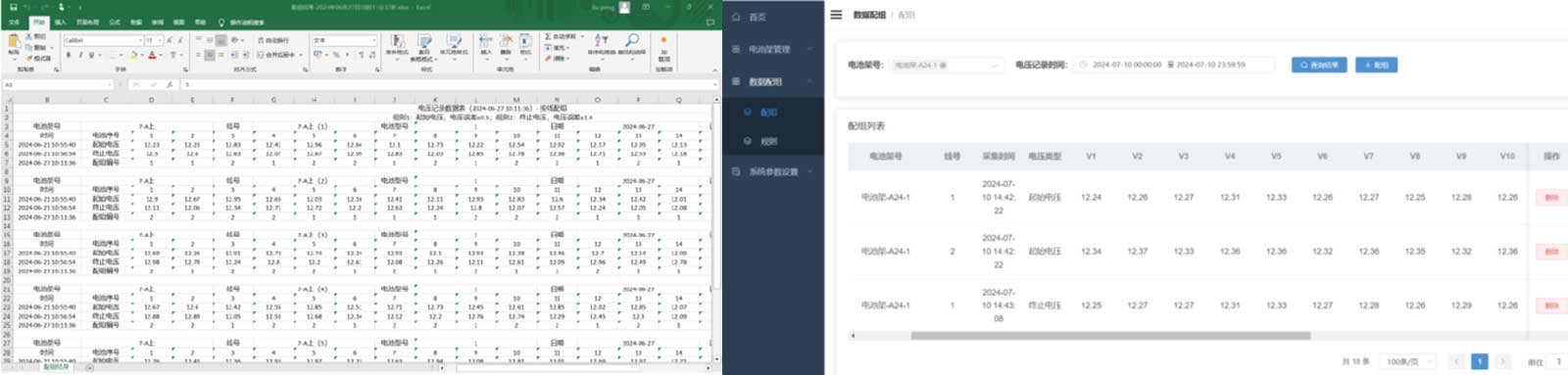

在深入研究铅酸电池系统性配组技术时,我们发现该领域涵盖了多个关键设备和技术。其中,数据采集成套装备是不可或缺的一环。这种装备备能够精确地测量电池的核心参数,确保每一块电池都符合既定的性能标准。通过收集这些数据,我们能够为后续的配组工作提供坚实的数据基础,从而确保电池组的整体性能稳定可靠。

电池数据分析处理系统单元(上位机)能将电池自动归类。这一环节对于提高配组效率和准确性至关重要。通过分类处理,我们可以将性能相近的电池组合在一起,确保每一组电池都能够发挥出最佳的性能。这种分类方式不仅提高了配组工作的效率,也确保了电池组在实际使用中的稳定性和可靠性。

铅酸电池系统性配组技术支撑下的成套系统装备从电池检测设备的精确测量,到电池的高效归类,再到电池配组技术的精准匹配,以及电池老化设备的稳定性提升,每一个环节都至关重要。这些技术和设备的综合运用,为我们提供了更加高效、稳定和可靠的电池解决方案。 综合布线子系统的实施难点有二,其一为对抗作业环境中的酸性环境侵蚀;其二为如何消解由此带来的线缆、配件的频繁更换成本。

| |

| 电池配组与化成工艺同步的情形: | 配组工艺与化成工艺剥离的情形: |

本方案放弃了传统布线思路中仪器设备与电池之间完全点对点线缆连接的方式,从而避免了大面积的线缆和附件暴露在酸性环境中,造成大量的配件损耗浪费;有限长度的数据采集线采用弹簧伸缩线的方式,收纳于电池架上方和中继电路板可靠连接,即便涉及更换成本也大幅度压缩。

【方案评价】:生产设备调整幅度小,系统实施方便;但由于生产工艺决定电池尚处于未抽酸、未封盖状态,因而配组采集的数据指标会较之定型产品有漂移,造成配组结果的工艺性误差。 | 【方案评价】:本方案将不存在高浓度酸雾的困扰,因而线缆、配件的损耗周期大大延长,成本受控。同时因为此时电池处于封盖成品状态,因此采集的数据准确可靠。系统将有别于方案一,场地受限的问题也得到了很好的解决,也就更具备条件上工装治具及自动化装置,效率将大幅度提升。方案实施上将涉及车间充放电机的再分配布局,近一半的充放电机需要配置到配组工艺段,因而车间改造的强度需要慎重评估。

从这个实际出发,本情形更适合新厂营建。 |